Klebelabor Mannheim

Der Ort für perfekte Lösungen und dauerhafte Verbindungen.

Werkteile wirtschaftlich verbinden

Tausende Werkstoffe, hunderte Klebstoffe sowie dutzende Umgebungs- und Verarbeitungsbedingungen ergeben schwindelerregend viele Kombinationen. Diese reduzieren wir bereits im Vorfeld und finden dann in unserem Klebelabor genau die eine Lösung, die perfekt zu Ihrer Klebeanwendung passt und optimale Prozesse ermöglicht.

Holger Walter – Leiter des Klebelabors

Expertise für Ihr Projekt

Mit über 30 Jahren Erfahrung in der Klebtechnik ist Holger Walter ein echter Macher. Als European Adhesive Specialist (EAS), Betriebswirt und Leiter des Seyffer Solution Centers in Mannheim steht er für maßgeschneiderte Klebelösungen – praxisnah, nachhaltig, industrieerprobt und global vernetzt.

Sein Know-how reicht von der Materialauswahl über Prozessentwicklung bis zur Fehleranalyse und Langzeitstabilität.

Ob Automotive, Elektronik, Textil- oder Medizintechnik: Holger entwickelt Lösungen, die funktionieren – vom Prototyp bis zur Serie.

Durch seine Stationen in Anwendungstechnik, Vertrieb und internationaler Beratung bringt er nicht nur Tiefgang, sondern auch Weitblick mit.

Sein Ansatz: keine Standardlösungen, sondern belastbare, realistische Konzepte – technisch fundiert und immer mit Blick auf das, was wirklich zählt: deine Anwendung.

Holger Walter

European Adhesive Specialist DVS®/EWF Klebfachkraft (EAS)

E-Mail: klebelabor@seyffer-gmbh.de

Telefon: +49 (0) 621 8779 – 555

Anwendungstechnik hautnah – als Besucher oder zur Fortbildung

Besuchen Sie uns im Klebelabor

Darüber hinaus bieten wir Schulungen und Seminare rund um das Thema Kleben:

Jetzt anfragen und von unserer Beratung profitieren!

E-Mail: anfrage@seyffer.shop

Telefon: +49 (0) 621 8779 – 555

Kundenindividuelle Workshops

- Theoretische Weiterbildung / Schulung

- Praktische Anwendungsbeispiele

- Maßgeschneiderte Seminare

- Online oder vor Ort in Mannheim

Livestream

- Aktuelle Themen aus der Industrie

- Praktische Workshops

- Kostenfrei

Sie haben Fragen oder wünschen eine professionelle Beratung?

Klebstoffcharakteristik und Dosiertechnologie

Der unterschätzte Schlüssel zur Prozesssicherheit

In industriellen Fertigungsprozessen entscheidet die Präzision des Klebstoffauftrags maßgeblich über Produktqualität, Zuverlässigkeit und Kosten. Dabei ist Klebstoff kein „einfaches Medium“ wie Öl – seine Verarbeitung stellt gewisse Anforderungen an Technik und Know-how. Wer hier nicht systemisch denkt, riskiert vermeidbare Ausfälle und Reklamationen. Wir zeigen Ihnen, worauf es bei der Klebstoffauswahl, dem Dosiersystem und der Integration in die Produktion wirklich ankommt – praxisnah und branchenübergreifend.

Der Grundstein für Prozessstabilität

Bevor über Dosiersysteme oder Auftragsmethoden entschieden werden kann, steht die genaue Analyse des Klebstoffs im Vordergrund. Die rheologischen Eigenschaften eines Klebstoffs – insbesondere Viskosität und Thixotropie – bestimmen sein Fließverhalten und beeinflussen direkt die Wahl der geeigneten Fördertechnik. Diese Wissenschaft nennt sich Rheologie und beschäftigt sich mit dem Deformations- und Fließverhalten von Stoffen unter Einwirkung äußerer Kräfte. Viskosität beschreibt dabei den inneren Widerstand eines Fluids gegen das Fließen – also wie „zäh“ oder „dickflüssig“ ein Material ist. Thixotropie wiederum bezeichnet das zeitabhängige Fließverhalten: thixotrope Klebstoffe werden bei Bewegung dünnflüssiger, kehren in Ruhe jedoch in ihren dickflüssigen Zustand zurück.

Auch die Reaktivität des Klebstoffs und die damit verbundene Topfzeit sind kritisch: Besonders bei 2K-Systemen – also Zwei-Komponenten-Klebstoffen, die erst durch das Mischen zweier reaktiver Bestandteile ihre endgültige Klebkraft entfalten – muss der gesamte Dosier- und Mischvorgang innerhalb eines bestimmten Zeitfensters erfolgen, sonst drohen Aushärtungen im System.

Enthält der Klebstoff Füllstoffe, steigt die Abrasivität – was sich wiederum auf die Lebensdauer von Pumpen und Ventilen auswirkt. Die genannten Materialeigenschaften – erhöhte Abrasivität durch Füllstoffe sowie Feuchtigkeits- und UV-Empfindlichkeit – haben signifikante Auswirkungen auf die Auswahl und Auslegung von Dosier- und Fertigungssystemen. Eine sorgfältige Berücksichtigung dieser Faktoren ist entscheidend für die Prozesssicherheit und Produktqualität.

Maßgeschneidert auf Material und Anwendung

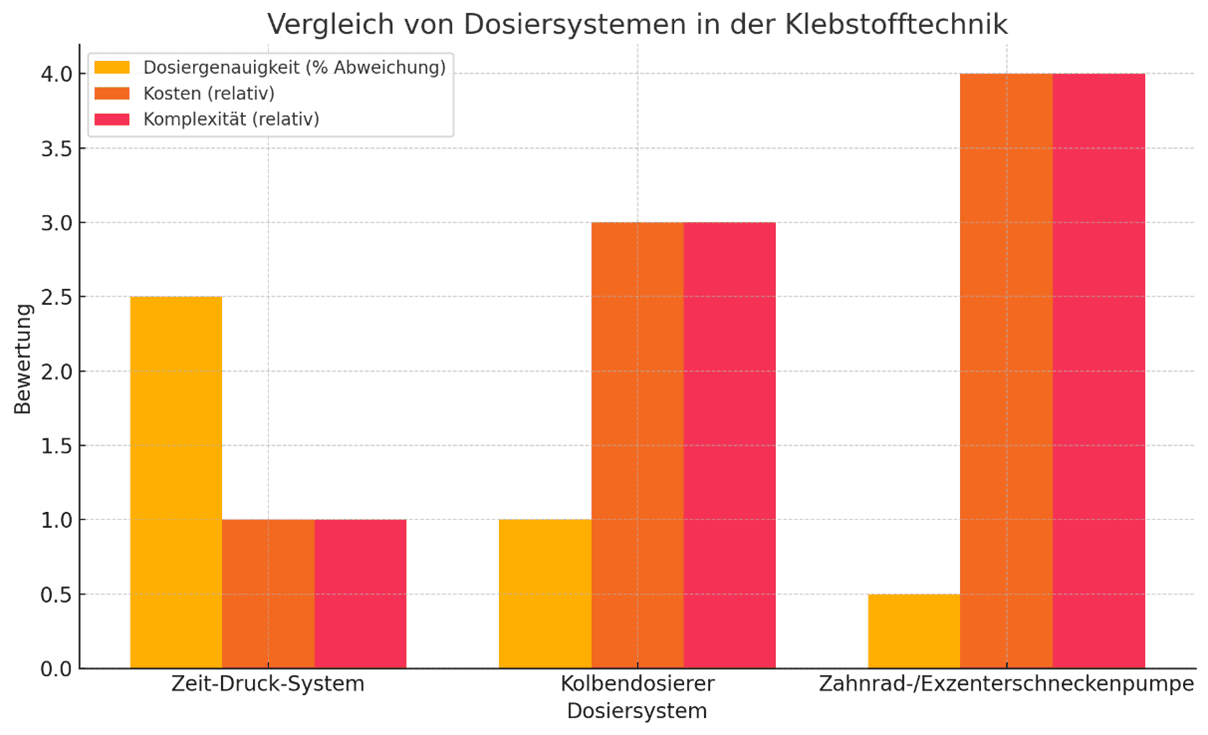

Die Auswahl des Dosiersystems muss auf den jeweiligen Klebstoff und die Applikation abgestimmt werden. Volumetrische Systeme wie Zahnradpumpen ermöglichen kontinuierliche, druckkonstante Materialförderung, oder Kolbendosierer arbeiten taktgesteuert, eignen sich für hochpräzise Einzelmengen und sind ideal für kontrollierte Prozesse. Bei einfacheren Anwendungen kommen auch Zeit-Druck-Systeme zum Einsatz – sie sind kostengünstiger, jedoch mit Abstrichen bei der Präzision. Die tatsächliche Ausbringmenge ist jedoch empfindlich gegenüber Viskositätsschwankungen, z. B. durch Temperatur, Füllstandsschwankungen im Materialbehälter und Variationen im Gegendruck an der Applikationsstelle.

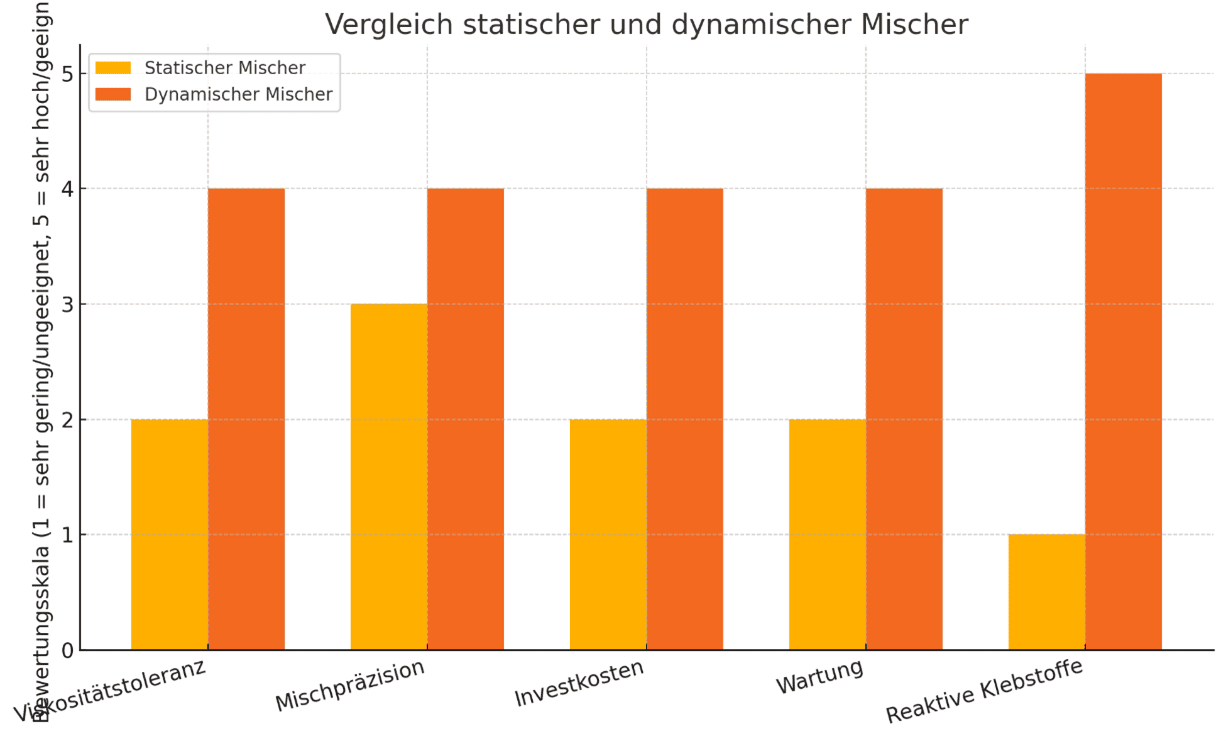

Eine stabile Systemdruckregelung sorgt für konstante Prozessbedingungen – besonders bei sensiblen Klebstoffen ein Muss. Beim Mischen gilt: Statische Mischer sind gut für homogene, wenig reaktive Systeme geeignet, während dynamische Mischer bei hochviskosen oder kritischen 2K-Klebstoffen zwingend notwendig sind.

Auch die Auftragsart variiert stark und sollte immer auf Material, Bauteilgeometrie und Prozessanforderungen abgestimmt sein. Ein grundlegender Unterschied besteht zwischen Punktauftrag und Raupenauftrag – beim Punktauftrag wird der Klebstoff in einzelnen Tropfen aufgetragen, ideal für diskrete Fügepunkte oder punktuelle Fixierungen. Der Raupenauftrag hingegen eignet sich für durchgehende Verbindungen, insbesondere bei Dichtungseffekten, längeren Fügeflächen oder zur Wärmeableitung.

Zusätzlich unterscheidet man zwischen kontinuierlichem Auftrag – bei dem der Klebstoff ohne Unterbrechung während der Bewegung aufgetragen wird – und taktierten Applikationen, bei denen der Auftrag in festgelegten Intervallen erfolgt. Letzteres findet oft Anwendung bei getakteter Fördertechnik oder in manuellen Arbeitsprozessen, bei denen jeder Klebauftrag gezielt ausgelöst wird.

Ein Beispiel aus der Praxis

In der Fertigung von Haushaltsgeräten werden zur Verklebung von Backofentüren hochviskose 2K-Klebstoffe präzise im Raupenauftrag aufgetragen. Zum Einsatz kommt eine robotergestützte Bahnführung, die eine exakte Nachverfolgung auf 3D-Konturen ermöglicht – im Gegensatz zu einfacheren 2D-Applikationen auf planen Flächen. Der kontinuierliche Auftrag sorgt nicht nur für eine gleichmäßige Kraftverteilung, sondern stellt auch die thermische Isolierung sicher – beides entscheidend für die Produktqualität und Kundensicherheit.

Die unsichtbaren Erfolgsfaktoren

Der reibungslose Ablauf eines Klebprozesses hängt von fein abgestimmten Parametern ab. Die exakte Kalibrierung der Fördermenge ist unerlässlich, um Materialverluste zu minimieren und gleichbleibende Qualität zu sichern. Auch die Temperaturführung spielt eine zentrale Rolle: Sie verhindert, dass sich die Viskosität im Prozessverlauf ändert.

Durch Vordrucküberwachung und Druckentkopplung werden Dosierschwankungen reduziert, während moderne Inline-Kontrollsysteme wie Durchflussmesser, kameragestützte Sichtkontrollen oder Gewichtserfassungen eine lückenlose Überwachung ermöglichen.

Ein Praxisbeispiel: In der Automobilindustrie wird die Qualität des Klebstoffauftrags in Echtzeit durch Kamerasysteme überwacht. Ein zu schmaler Auftrag führte in der Vergangenheit zu Undichtigkeiten bei Scheinwerfern. Durch kameragestützte Inline-Kontrolle konnte die Fehlerquote um 80 % reduziert werden.

Für langfristige Anlagenverfügbarkeit

Auch das beste Dosiersystem bringt wenig, wenn es nicht richtig gepflegt wird. Regelmäßige Reinigung und Spülzyklen verhindern Verstopfungen, insbesondere bei schnell reagierenden Klebstoffen. Die Überwachung von Verschleißteilen – etwa bei abrasiven Medien – schützt vor unerwarteten Ausfällen. Beim Wechsel von Materialien ist eine sorgfältige Entlüftung notwendig, um Lufteinschlüsse zu vermeiden.

Zusätzlich sind bei der Verarbeitung SVHC-haltiger oder exothermer Klebstoffe besondere Sicherheitsmaßnahmen notwendig – etwa Absauganlagen, geeignete Schutzausrüstung und spezielle Systemauslegungen zur Temperaturkontrolle und Reaktionsvermeidung.

Von der Einzelzelle zum vernetzten System

Ein modernes Dosiersystem funktioniert i. d. R. nicht isoliert, sondern ist in die Produktionssteuerung eingebunden. Die digitale Anbindung an SPS oder ERP-Systeme erlaubt eine digitalisierte Parameterverwaltung und einfache Rückverfolgbarkeit.

Insbesondere in der MedTech-Branche ist Traceability Pflicht: In der Fertigung von Einwegventilen wird jede Dosiereinheit dokumentiert. Ein voll integriertes System erfasst Dosiermenge, Batchnummer und Temperatur in Echtzeit. Durch die Echtzeit-Erfassung und -Dokumentation von Prozessdaten wird eine lückenlose Rückverfolgbarkeit gewährleistet, die im Falle von Qualitätsproblemen oder Rückrufen eine schnelle und gezielte Reaktion ermöglicht.

Klebstoff ist kein Öl

Dosieren erfordert systemisches Denken

Viele Fehlerquellen sind „unsichtbar“, wirken sich aber massiv auf Produktqualität und Prozesskosten aus. Wer Dosiersysteme auswählt, ohne auf Materialcharakteristik und Prozessumgebung zu achten, spielt russisches Roulette mit der Fertigungssicherheit. Präzise Dosierung beginnt bei der Auswahl des richtigen Materials und endet bei der digitalen Rückverfolgbarkeit im Produktionssystem.

Fakten für die Konstruktion:

- Auswahl und Integration der richtigen Dosiertechnologie von Anfang an mitplanen.

Fakten für das QM:

- Traceability, digitale Protokolle und sensorische Überwachung reduzieren Reklamationen und sichern die Nachvollziehbarkeit.

Fakten für den Einkauf:

- Total Cost of Ownership hängt stark von Materialkompatibilität und Wartungsintervallen ab.

Fakten für die Produktion:

- Inline-Kontrollen und Wartungspläne sichern die Prozessstabilität.